锂电池极片挤压涂布常见缺陷!

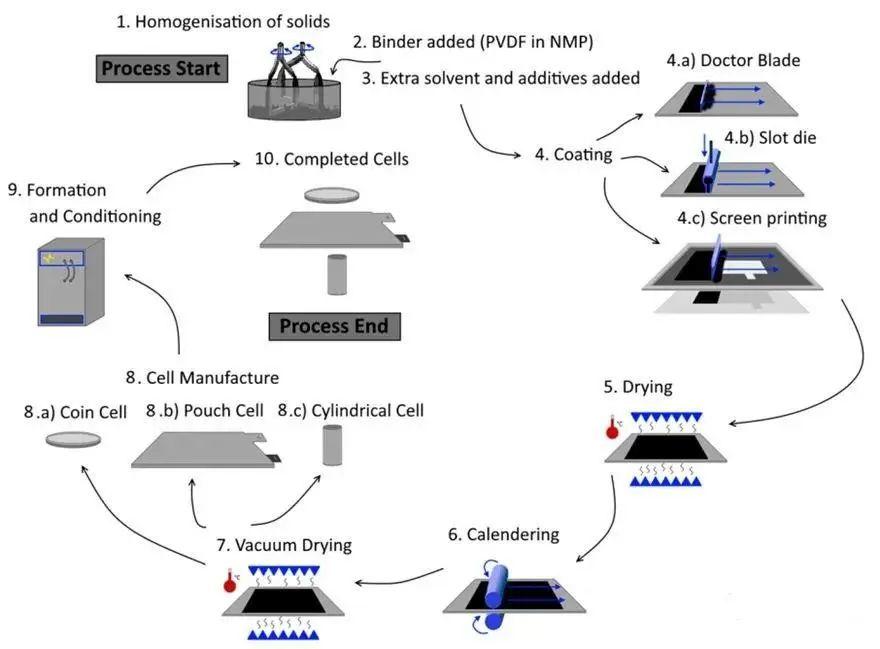

锂电池涂布缺陷的来源包括三部分:涂布浆料、涂布窗口、涂布烘烤。

制浆过程中分散不彻底引入团聚颗粒、除铁过滤不彻底带入金属屑等、真空脱泡不完全残留大量气泡;对应的涂布缺陷包括团聚(水疱)、金属颗粒污染、针孔(橘皮等)。

涂布工艺参数(浆料体流量、涂布速度、狭缝间隙等)超出涂布窗口可导致空气卷入、垂流、周期横条纹和竖条纹;此外喂料泵、涂布辊等周期振动也会产生周期横条纹。

在涂布烘烤过程中,烘烤温度过高导致粘结剂迁移、厚边、龟裂等缺陷。

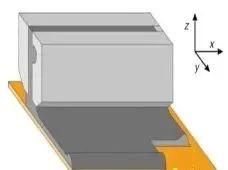

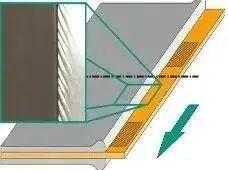

锂电池极片制备工艺

要形成稳定均匀的涂层,涂布过程中就需要同时满足这几个条件:

①浆料性质稳定,不发生沉降,粘度、固含量等不变化。

②浆料上料供应稳定,在模头内部形成均匀稳定的流动状态。

③涂布工艺在涂布窗口范围内,在模头与涂辊之间形成稳定的流场。

④走箔稳定,不发生走带滑动,严重抖动和褶皱。

涂布膜出现的缺陷种类众多,原因各异,本文主要针对锂离子电池狭缝挤压涂布,就几种常见缺陷进行分析,并给出相应解决方案。常见缺陷有点缺陷、边缘效应、锯齿缺陷等。

点状缺陷

1.1 针孔 pinhole

定义:在涂布干燥过程中,材料空隙内的空气逸出并形成孔的缺陷。

湿膜中的气泡从内层向膜表面迁移,在膜表面破裂形成针孔缺陷。气泡主要来自搅拌、涂液输运以及涂布过程。

改善措施:抽真空,选择分散性好,性能稳定的CMC,调整固含量,CMC和SBR配比等,调整搅拌速度、时间;

针孔

1.2 缩孔 crater

定义:由基材表面上的低表面张力斑点引起的缺陷。

缩孔

注:若缩孔呈中心凸起,称为火山口;若缩孔没有中心凸起,称为凹坑

各种颗粒(灰尘、油污、金属颗粒等) 产生。外来颗粒的存在导致颗粒表面处的湿膜存在低表面张力区域,液膜向颗粒周围发射状迁移,形成缩孔点状缺陷,如下图所示。

改善措施:涂液过滤除铁、环境粉尘控制、基材表面清洁。

异物颗粒处表面张力低,涂液向四周迁移

负极涂布气泡

左图带有气泡的负极片、右图扫描电镜200倍放大图

1.3 团聚体颗粒凸起:

如果浆料搅拌不均匀,导电剂没有分散开,形成团聚体时就会产生此类缺陷,如下图所示,极片表面出现大面积的凸起,放大这些地方观察,发现这是导电剂的团聚体。

改善措施:改善浆料搅拌工艺来消除。

团聚体颗粒凸起SEM形貌

1.4 橘皮 orange peel

定义:涂层呈现似橘子表面纹理的外观缺陷。

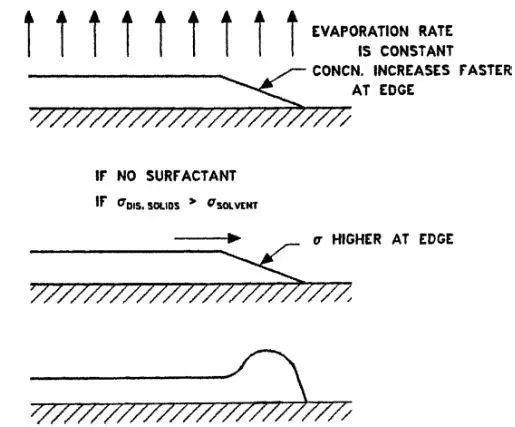

原因:在涂布过程中,由于溶剂挥发,不同的区域产生温度差,浆料上层和底层形成浓度差,形成表面张力的梯度及自然对流的现象,涂布溶液就会发生迁移,最终造成涂布表面不平整、形成橘皮缺陷;烘箱的干燥速率过快或热风风速过快,溶液在流平前就提早固化,也可形成橘皮缺陷。

改善措施:1、降低干燥速率,让溶液可以有足够的时间流平;2、在溶液里添加一些低挥发的溶剂、表面活性剂等,减小温度差和浓度差。

橘皮

线状缺陷

2.1 划伤 scratch

定义:涂层与尖锐物体接触导致表面被刻划成长短不一,且侧面参差不齐的线性沟槽,如下图所示。

可能原因:大颗粒团聚,异物或大颗粒卡在狭缝间隙内或涂布间隙上;基材质量不佳,造成有异物挡在涂辊与背辊的涂布间隙上;模具模唇损伤,除此之外,在涂布设备运转过程中,有时因张力不均或烘箱风量不适引起电极在走带过程中发生刮蹭,同样引起划痕线不良。

改善措施:清除唇口或涂布间隙的颗粒,更换过滤器、检查模头唇口以及对于刮蹭类引起的问题需要停线逐一排查,找出刮蹭位置,清除障碍或适当调节烘箱风量,在保正电极干燥的情况下,解决刮蹭引起的划痕线不良。

浆料内大颗粒:调整CMC、增加搅拌时间。取代均匀的CMC溶解好,极少纤维残留和凝胶,水合效应好,能良好的分散材料颗粒;增加搅拌时间,清理筛网残留软颗粒、浆料过筛。

划痕缺陷

2.2 竖条道 ribbing

定义:涂层中出现的与基材运行方向平行,在长度方向连续延长的条带状缺陷。如下图所示。

可能原因:通常发生于接近涂布窗口的速度上限,薄涂层更明显。浆料在箔材表面分布不均匀。

改善措施:调整浆料粘度(为了均匀分散浆料加入了过多分散剂,浆料粘度过高,非牛顿流体导致浆料在涂布机到箔材表面后流平性变差,没有均匀铺开。);降低涂布速度(降低速度,让浆料消除“弹性”,及时流平);降低涂辊与背辊之间的涂布间隙使用分散良好的分散剂,合理使用加量

涂布极片竖条道缺陷

2.3 横条道 chatter

定义:涂层中出现的与基材运行方向垂直,横贯幅面的条带状缺陷。

横条道缺陷

可能原因:机械震动;走带速度波动;浆料供料的流动发生周期性波动

改善措施:确认机械扰动频率与横纹发生频率是否相同

2.4 波浪边 wave

定义:涂层中出现的波浪状条纹缺陷。

引起波浪边类型线不良主要有两个原因:一是与箔材有关,例如箔材表面的粗糙度NG、箔材氧化、运输、放卷过程中对箔材造成的二次污染都可能造成波浪边问题。针对此类问题,更换新箔材进行涂布;

另一个原因就是浆液粘度和垫片拓展不匹配所致。涂布过程中供给罐因长时间搅拌导致粘度下降,亦或者搅拌过程中因导电剂润湿性偏差严重影响浆液粘度,粘度变化(降低)导致当前垫片拓展已不在适用,应更换大拓展垫片来解决粘度降低引起的波浪边类型线不良

波浪边缺陷

2.5 龟裂 cracking

定义:涂层表面出现纵横交错裂纹的缺陷。

龟裂

原因:干燥过度、过快。由于极片在停机时各个部位受热不均匀,造成受热边缘在干燥的过程中有的地方极片表面干燥过快,有的过慢,涂层内产生的内应力没有完全释放就会开裂。

改善措施:调整干燥时间和速度,调整固含量固含量低,涂层干燥过快过度,导致打卷、开裂,涂布材料张力原因,可通过调节烘箱进风大小进行干裂控制。

开裂

边缘效应

3.1 厚边 fat edge

定义:涂幅两侧边缘的涂布厚度高于平均厚度的缺陷。

厚边

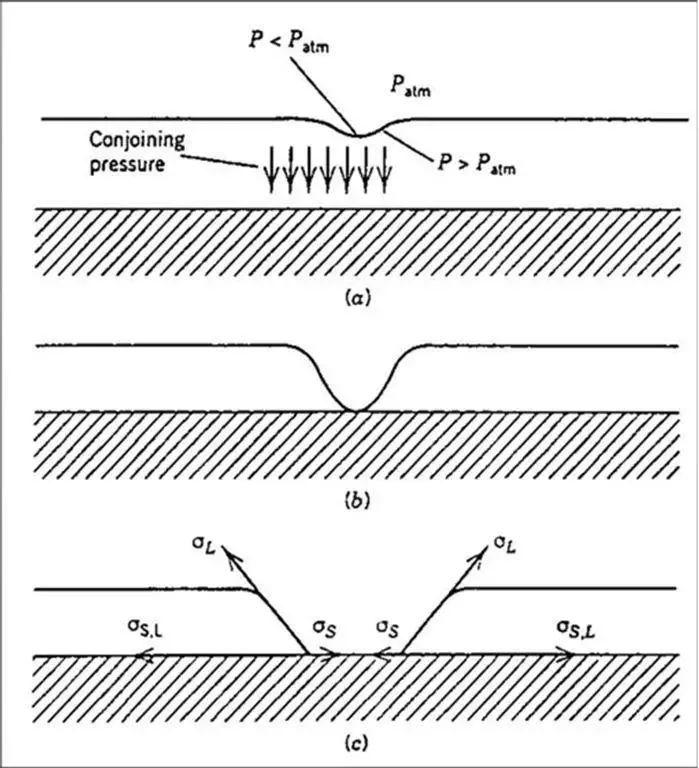

涂布过程,经常出现边缘厚,中间薄的现象,即厚边。产生厚边的原因是表面张力驱动下的物质迁移。如下图所示,开始时,湿膜的边缘处较薄,溶剂挥发速度较中间快,导致边缘固含量迅速升高,边缘的表面张力远大于中间湿膜的表面张力,边缘处较大的表面张力以及较快的溶剂挥发驱动内侧液体向边缘移动,烘干后形成厚边。

干燥过程中厚边现象产生过程

涂布厚边现象是一种不利的缺陷,阻止和缓解厚边现象的措施有:

①浆料流量一定时,减小狭缝尺寸能够增加浆料在模头的出口速度,从而降低浆料的拖曳力比值,进而减小厚边涂层的厚度,但是狭缝尺寸变小模头内部的压力更大,更容易造成模头出口形状的膨胀,从而出现涂层横向厚度不均匀性,这需要更高精度的涂布设备配合。

②涂布间隙减小能够有限减小厚边涂层的厚度和宽度。

③降低浆料的表面张力,如添加界面活性剂等,抑制干燥过程中浆料向边缘的流延。

④优化狭缝垫片出口形状,改变浆料流动速度方向和大小,降低边缘浆料的应力状态,减弱浆料边缘膨胀效应。

厚边

3.2 边缘凹陷

与边缘凸起型线不良类似。但造成边缘凹陷型线不良一关键因子和涂布压力有关,模腔体内的涂布压力较小时,在电极涂布的边缘位置会出现边缘凹陷情况。

改善措施:一是在模腔体两侧增加特氟龙,以此增加边缘涂布压力,提高边缘涂敷量,解决边缘凹陷问题;二是减小垫片厚度,同样是为了增加腔体涂布压力,避免边缘凹陷发生。

3.3 褶皱 wrinkle

定义:涂层在干燥过程中出现皱纹状缺陷。

褶皱

主要因素包括:收放卷张力,辊比率,铜箔的规格(多存在于宽薄型号),收卷轴直径,PET膜缠绕密度等。

改善对策:优化张力曲线,更改辊比率,调整调节辊,以及增加过辊上PET膜的缠绕密度等方式进行改善。

褶皱

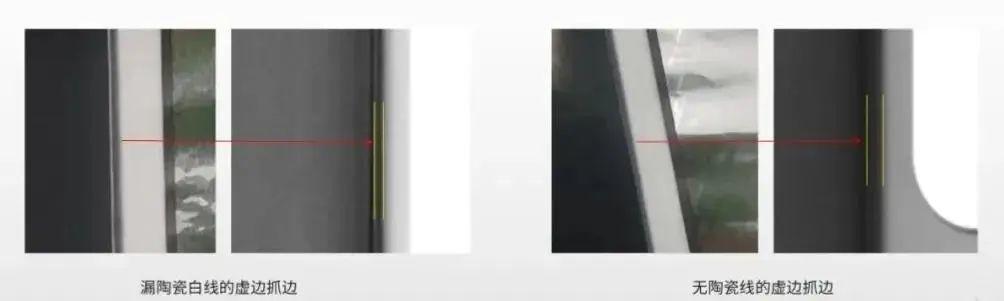

3.4 虚边

涂覆材料与虚边材料颜色差异较小,没有明显界限;虚边抓边不准确会导致测距不准,继而影响后续的纠偏联动。

原因:材料左右偏摆;材料浆料不同,灰度不同;涂覆边缘存在外观缺陷的干扰等。

改善措施:优化成像系统及抓边算法

虚边

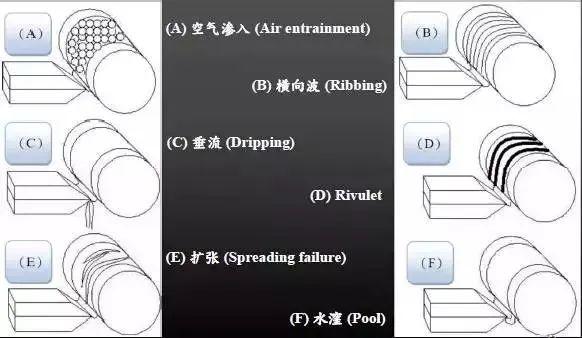

其它常见涂布缺陷有:空气渗入、横向波、垂流、Rivulet、扩张、水漥等

其他缺陷

涂布缺陷的复杂性

涂布缺陷从成因到消除手段乃至控制方式,都具有相当的复杂性。

首先,缺陷产生的因素复杂。涂布加工过程中的每一个单元操作或工艺步骤,都会影响涂布质量,导致最终产品出现质量缺陷。除了导致缺陷的因素直接作用外,不同因素间的相互作用,也可能导致缺陷。

其次,缺陷来源定位复杂。缺陷可能在同一工艺步骤出现,也可能在若干操作后才出现。有时在涂布站发现涂层条纹,但干燥结束,才能看到混合或污染缺陷,甚至最终产品在收卷或完成裁切之前,都无法检测到基材缺陷。

再次,缺陷的发生具有随机性。缺陷可能在产品开发周期的任何阶段发生,从实验室涂布液制备开始,到涂布中试,再到规模化生产。每个阶段都可能存在不同的缺陷,初始阶段的消除并不能保证下一阶段无缺陷。更复杂的是,类似的外观缺陷可能有很多成因,且每次原因不同,如气泡、污点或波纹等。

最后,缺陷还可能由涂布机的初始设计以及涂布生产线上各硬件单元性能决定。对于最初定制面向的涂布产品,涂布机可能是合理的,但产品变化或成本变化,会使涂布机无法满足要求。