碳纤维应用与汽车轻量化关系详解

摘要

碳纤维材料因其高强度、低密度等特性,是汽车轻量化的关键。轻量化能提升车辆动力性、安全性,减少能耗和排放。碳纤维复合材料在汽车制造中,特别是动力电池盒和吸能盒等部件,有显著减重和增强性能的效果。尽管碳纤维成本高,但轻量化设计结合有限元分析可实现成本与价值的平衡。碳纤维在提升汽车安全性方面效果显著,如碳纤维吸能盒在碰撞时表现更佳。碳纤维在汽车轻量化和安全性提升方面潜力巨大,是国产汽车发展的重要机遇。

正文

近来的各大媒体上,“碳纤维”与“汽车轻量化”这两个词常常被联系在一起,碳纤维材料是一种含碳量在95%以上的高强度新型纤维材料,其轴向强度和模量高,密度低,无蠕变,热膨胀系数小,抗疲劳,耐腐蚀,X射线透过性和电磁屏蔽性强,与环氧树脂等构成不同性能的碳纤维复合材料,通过不同的成型和加工方式,广泛应用于航空、轨道交通、汽车、体育、医疗等多个领域。汽车轻量化则是在保证车体强度、刚度、模态以及碰撞性能的前提下,尽可能地降低汽车的整体重量,从而提高汽车的动力性和安全性,减少燃料消耗,降低排气污染。

那么,碳纤维与汽车轻量化之间具体有何联系?下文就通过几个碳纤维汽车零部件方面产品案例,对此进行详细说明。

应用碳纤维是轻量化的重要途径

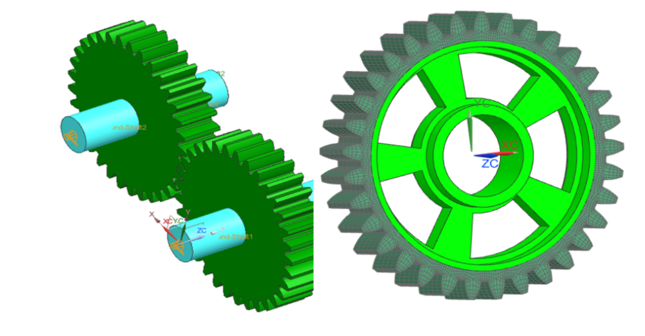

从理论上说,实现轻量化的途径主要有三种:一是结构轻量化,即通过结构优化设计来对汽车的拓扑结构、形状、尺寸进行改进,在满足结构强度、刚度、稳定性要求的前提下降低汽车结构重量;二是特种加工,主要包括应用先进的连接方式和先进的成型方式,在进行材料连接时运用有限元分析技术进行断面形状优化设计;三是材料轻量化,采用高强度钢板和轻质材料(有色合金、铝合金、镁合金、塑料、碳纤维、高强复合材料等)。

根据业内的实际情况看,使用轻量化材料是目前最为常用的减重方式,而在轻量化材料的选择中,碳纤维复合材料无疑是最大的热点,从宝马、兰博基尼等高档车型到近几年兴起的新能源汽车,碳纤维复合材料都受到一致的热捧,但是,碳纤维复合材料的原材料价值不菲,再加上加工工艺的技术要求高,其应用成本是传统金属材料的数倍,这往往使汽车生产商感到心有余而力不足。

但是碳纤维复合材料应用在轻量化方面的效果实在是太具有吸引力了,以无锡威盛新材料科技有限公司为国内某知名品牌新能源汽车定制的碳纤维动力电池盒为例,采用碳纤维复合材料制作而成的动力电池盒箱体,该箱体容积约为35L,壁厚2mm,重量仅为2.7kg,比传统的钢板箱体至少减重8kg,但是在强度、耐腐蚀性等方面还更胜一筹。有实验证明,车体重量每减重100kg,每百公里二氧化碳排放至少减少8g,油耗可降低0.3—0.5L,而一个电池箱体材料的替换就能达到减重10千克的效果。与此同时,虽然车身大比例减重,车身各方面的性能以及安全性却没有受到影响,因为减重,车辆的操控和动力性能反而得到了明显的提升。正因为此,即便碳纤维复合材料的应用成本较为昂贵,汽车生产方对碳纤维复合材料的使用也还是需求强烈。

轻量化设计决定了碳纤维应用的效率

碳纤维复合材料在汽车轻量化中到底能发挥多大的作用,投入的成本与性能提升是否能成正比,这是由轻量化设计所决定的。轻量化设计必须从全面、整体的角度出发,必须将材料的轻量化和结构的轻量化结合起来,在汽车研发的设计阶段就要将材料的轻量化思想融入到结构设计中,通过运用有限元分析技术得出各设计参数对各部位性能和重量的影响规律,推断出可行的轻量化最优方案。确定哪些部位、哪些零部件使用碳纤维复合材料能够在重量和效果上获得最大程度的轻量化,并且在成本与价值方面保持平衡,不能依靠在车辆开发的后期对现有车型车身钣金件的个别替换。因为,局部单一的减重很难体现出碳纤维应用的最高效率,只有综合考虑多方面因素所产生的共同效应,将车身结构作为一个整体系统,考虑到各零件之间的拓扑关系、截面尺寸、位置、材料强度与厚度对车身各项性能的综合性作用,才能将碳纤维材料的优势性能充分发挥出来。

成功案例并不鲜见,根据威盛新材的介绍,有的车企在汽车轻量化设计开发中强调以碳纤维的优势性能提升汽车的安全性,例如,有企业在充分研究考虑后决定尝试碳纤维低速吸能盒。汽车低速吸能盒是汽车保险杠系统中重要的吸能装置,它安装在横梁与车架纵梁之间,属于一种低速安全保护系统。物体在发生强烈碰撞时会发生完全、翘曲和褶皱这三种不同的变形,其中褶皱变形是一种理想的吸能方式。吸能盒作为一种金属薄壁构件,在碰撞时容易发生褶皱变形,这正好满足了车辆在低速碰撞时能有效吸收碰撞能量,并尽可能减小撞击力对车身纵梁的损害。因此,吸能盒既能提高汽车的被动安全性,又能降低撞击带来的维修成本。但由于设计及制造理念的不同,吸能盒装置形式多样,这也直接导致了吸能盒吸收撞击能量的能力有高有低。

传统吸能盒材料主要为低碳钢和铝合金两种。相比于低碳钢,铝合金能够降低二分之一的重量,但是如果采用碳纤维材料,重量还可以再减轻三分之一,同时还能保持良好的导热效果,能够保证其在吸收能量时能将其以热能的形式迅速传导到外界,避免局部过热而发生爆炸。并且,碳纤维的力学性能在低温状态下几乎保持不变,在恶劣气候下还能够正常发挥吸能作用,在韧性上也比铝合金表现更好。研究表明,碳纤维具有极佳的能量吸收率,碰撞吸能能力是钢的6-7倍,比刚度是铝合金的5-7倍。因此,碳纤维吸能盒比碳钢和铝合金吸能盒有更好的溃缩吸能效果。该车企着眼于市场对汽车安全性的重视,将碳纤维用在安全保护系统中,该款低速吸能盒重量仅为463.64克,部件虽小,但是在减重的同时却大大提升了车体的安全系数,无疑是用最少的成本获得了较大的收益。

总之,碳纤维虽好,也要看用在哪里、怎么用。它对汽车轻量化的意义需要车企结合自身发展的定位,通过与碳纤维零部件制造企业的深入合作来实现。正如无锡威盛新材的市场部杨经理所说:“多年来,威盛新材在面向汽车主机厂的服务中,见证了众多车企对碳纤维复合材料的探索和应用,从最初的覆盖件到现在的结构件,越来越多的尝试正缩小国内汽车与国外汽车在碳纤维复合材料应用方面的差距,相信这也将是国产汽车轻量化发展的良好契机。”

来源:新材料探路者