中外六校联合顶刊丨冷喷涂增材制造CoCrNi中熵合金的微观组织和力学性能

摘要

正文

增材制造CoCrNi中熵合金(MEA)具有出色的强度-延展性协同作用,具有广泛的工业应用潜力。在该研究中,新兴的固态冷喷涂增材制造(CSAM)方法首次应用于制造块状CoCrNiMEA沉积层。然而,由于其性质,CSAM通常会导致变形颗粒之间有限的冶金结合和弱界面结合,特别是对于高强度合金,例如CoCrNi MEA。因此,在CSAM之后应用温度范围为1200°C至1350°C的后烧结处理,以改善颗粒间的结合并加强制造的MEA沉积物。在烧结过程中,在不同阶段观察到恢复、再结晶、烧结颈和多晶生长的晶粒迁移。烧结处理显着提高了制造样品的拉伸强度和延展性,从~240MPa和~2%提高到~660MPa和43%。该研究验证了联合CSAM烧结策略在CoCrNiMEA增材制造中的潜力。

制造块状CoCrNiMEA的传统方法是铸造。然而,后加工对于将铸造的MEA成型为工业应用的最终组件是必要的。传统的减材加工工艺造成大量的材料浪费,并且难以制造结构复杂的部件。相比之下,增材制造技术可以将MEA组件直接制造成近净形状,几乎不需要后期加工工作。冷喷涂增材制造(CSAM)是一种新兴的固态增材制造工艺。在CSAM期间,粉末在De-Laval喷嘴中被加速至高速,并喷射到基板上。受到冲击时,这些粉末会发生显着的塑性变形,从而导致局部接触区域的温度升高,并导致颗粒间界面处的冶金结合。因此,粉末逐层沉积并最终凝固成接近净形的组件。CSAM可以制造独立的金属部件,还可以通过很少的后加工工作修复损坏的金属部件。与基于融合的增材制造技术(例如选择性激光熔化和激光金属沉积)相比,CSAM的主要优势之一是能够制造由高反射率金属(例如Cu和Al)制成的部件,这些部件是被认为难以使用基于激光的增材制造工艺制造。生产时间短、产品尺寸大、效率高、热效应低和灵活性更高也使CSAM成为一种很有前途的增材制造工艺。

然而,CSAM的主要缺点是沉积物在制造状态下的机械性能不利,特别是在使用不锈钢、钛合金和HEAs等高强度合金粉末时较高的气体压力或温度或使用氦气作为推进气体可以在一定程度上提高沉积物的强度和延展性,但从实际工业应用的角度来看,这种提高不足以产生高性能的CSAM组件。因此,提高CSAM沉积物力学性能的后处理至关重要。一些后处理工艺,如热轧、搅拌摩擦加工和热等静压可以提高CSAM沉积物的机械性能,但其复杂和/或昂贵的程序限制了它们的广泛应用。退火是改善CSAM沉积物微观结构和机械性能的最简单、最经济的方法。这种改进是通过变形颗粒内和相邻颗粒之间的再结晶和完全冶金结合实现的。然而,所应用的退火温度通常太低而无法诱导强烈的颗粒间冶金连接,因此CSAM沉积物性能的改善受到限制。众所周知,当热处理温度高于熔化温度(Tm/K)的70%时会发生烧结。与传统退火相比,在烧结过程中形成的烧结颈可以导致相邻粉末之间更强的冶金结合。因此,烧结可能是CSAM沉积物的另一种潜在热处理方法。

在该研究中,CSAM首次应用于沉积CoCrNiMEA。由于CoCrNi是一种高强度合金,其CSAM沉积物在制造状态下可能具有不利的机械性能。因此,烧结被用作后处理方法来强化制造的沉积物。使用不同的烧结策略来揭示它们对CSAMCoCrNi沉积物的微观结构演变和机械性能的影响。

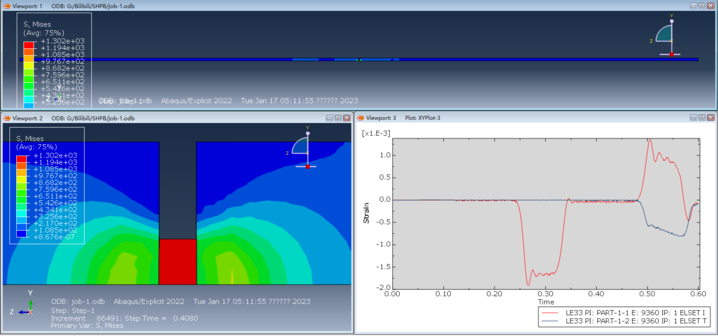

图 制造的 CSAM 样品的 EBSD 结果。(a) IPF 图,(b) 具有相应错误定向计数的 KAM 图,以及 (c) EDS 图(比例尺为 20 μm)

图 制造的 CSAM 样品的 EBSD 结果。(a) IPF 图,(b) 具有相应错误定向计数的 KAM 图,以及 (c) EDS 图(比例尺为 20 μm)

室温拉伸试验表明,烧结处理显著提高了UTS和伸长率,从制造样品的220MPa和2%分别提高到1350°C烧结样品的~660MPa和~43%。研究了1350°C烧结沉积物的变形机理。在较低的局部应变水平(5%)下,晶粒中会触发滑移面。增加应变水平导致变形孪晶的形成和高加工硬化率。